聚丙烯酰胺生產步驟總共兩步:

單體生產技術

丙烯酰胺單體的生產時以丙烯腈為原料,在催化劑效用下水合生成丙烯酰胺單體的粗產品,經閃蒸、精製後得精丙烯酰胺單體,此單體即為聚丙烯酰胺的生產原料。

丙烯腈+(水催化劑/水) →合 →丙烯酰胺粗品→閃蒸→精製→精丙烯酰胺按催化劑的進展曆史來分,單體技術已經曆了三代:

第一代為硫酸催化水合技術,此技術的缺點是丙烯腈轉化率低,丙稀酰胺產品收率低、副產物低,給精製帶來巨大負擔,此外因為催化劑硫酸的強腐蝕性,使設施造價高,增加了生產資本;第二代為二元或三元扇骨子銅催化生產技術,該技術的缺點是在終極產品中引入了影響聚合的金屬銅離子,從而增加了後辦理精製的成本;第三代為微生物腈水合酶催化生產技術,此技術反響條件柔和,常溫常壓下施行,具備高取舍性、高收率和高活性的特點,丙烯腈的轉化率可達到100百分之百,反響純粹,無副產物和雜質。 產品丙烯酰胺中不含金屬銅離子,不需施行離子交換來出去生產過程中所萌生的銅離子,簡化了工藝流程,此外,氣相色譜剖析表明丙烯酰胺產品中幾乎不含遊離的丙烯腈,具備高純性,出奇適應製備超高相對分子質量的聚丙烯酰胺及食物工業所需的無毒聚丙烯酰胺。

微生物催化丙烯酰胺單體生產技術,首先由東洋在1985年開辦了6000t/a的丙烯酰胺裝置,其後俄羅斯也掌握了此項技術,20世紀90年代時東洋和俄羅斯相繼開辦了萬噸級微生物催化丙烯酰胺裝置。我國是繼東洋、俄羅斯然後,天底下第三個擁有此技術的社稷。微生物催化劑活性為2857國際生化單位,已經達到達國際水準。我國微生物催化丙烯酰胺單體生產技術是由上海市三九一一所情節“七五”、“八五”和“九五”等3個五年打算開發完成的,微生物催化劑腈水合酶是在1990年篩選出的,是由泰山山根生土中離合出163菌株和無錫生土中離合出145菌株,經胚珠培育達成的腈水合酶,代號為Norcardia-163。該技術現已在江蘇如皋、江西南昌、勝利油田及河北萬全先後投產,質量上乘,達到達生產超高相對分子質量聚丙烯酰胺的質量指標。

微記著我國微生物催化丙烯酰胺技術已經達到達國際先進水準。

聚合技術

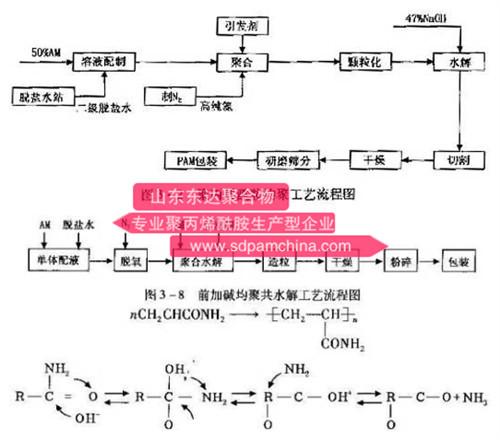

聚丙烯酰胺生產是以丙烯酰胺水溶液為原料,在導發劑的效用下,施行聚合反響,在反響完成後生成的聚丙烯酰胺膠塊經切切割、造粒、幹燥、粉碎,終極製得聚丙烯酰胺產品。關鍵工藝是聚合反響,在其後的辦理過程中要注意機械降溫、熱降解和交聯,從而保障聚丙烯酰胺的相對分子質量和水溶解性。

丙烯酰胺+水(導發劑/聚合)→聚丙烯酰胺膠塊→造粒→幹燥→粉碎→聚丙烯酰胺產品我國聚丙烯酰胺生產技術約略也經曆了3個階段第一階段是最早采用盤式聚合,即將混合好的聚合反響液放在不鏽鋼盤中,再將這些不鏽鋼盤推至保溫烘房中,聚合數鍾頭後,從烘房中推出,用鍘刀把聚丙烯酰胺切成條狀,進絞肉機造粒,烘房幹燥,粉碎製得成品。這種工藝純粹是手辦公坊式。

第二階段是采用捏合機,即將混合好的聚合反響液放在捏合機中加熱,聚合起始後,起始捏合機,一邊聚合一邊捏合,聚合完後,造粒也基本完成,倒出物料經幹燥、粉碎得成品。

第三階段是,20世紀80年代後期,開發了錐形釜聚合工藝,由核工業部五所在江蘇江都化工廠試車成功。該工藝在錐形釜下部帶有造料旋轉刀,聚合物在壓出的同時,即成粒狀,經轉鼓幹燥機幹燥,粉碎得產品。

為了避免聚丙烯酰胺膠塊黏附在聚合釜釜壁上,有的技術采用氟或矽的高分子化合物塗覆在聚合釜的內壁上,但此塗覆層在上產過程中易剝離而汙染聚丙烯酰胺產品。

也有可旋轉的錐形釜,聚合反響完成後,聚合釜倒轉將聚丙烯酰胺膠塊倒出)、造粒形式 (有機械造粒、切割造粒,也有濕式造粒即散布液中造粒)、幹燥形式(有采用穿流回轉幹燥,也有用振動流化床幹燥)及粉碎形式。這些不一樣中有點是設施質量上有差異,有點是采用的具體形式上的油差異,但通觀,聚合技術趨向於固定錐形釜聚合,振動流化床幹燥技術。

聚丙烯酰胺生產技術除開上述的單元操作外,在工藝配方上還有較表麵化的差異,導發就有前加堿共水解工藝和後加堿後水解工藝之分,兩種辦法各有利弊,前加堿共水解工藝過程簡單,但存在水解導熱易萌生交聯和相對分子質量虧折大的問題,後加堿後水解雖然工藝過程增加了,但水解平均不易萌生交聯,對產品相對分子質量虧折也半大。

現下我國聚丙烯酰胺聚合用的導發劑有無機導發劑、有機導發劑和無機—有機混合體係3中類型。

(1)過氧氣化物

過氧氣化物大概分為無機過氧氣化物和有機過氧氣化物。無機過氧氣化物如過流酸鉀,過硫酸銨、過溴酸鈉和過氧氣化氫等。有機過氧氣化物如過氧氣化苯甲酰、過氧氣化月桂酰和叔丁羥基過氧氣化物等。它們配用的恢複劑有硫酸亞鐵、氯化亞鐵、偏亞硫酸鈉和硫代硫酸鈉等。

(2)偶氮化合物類

如偶氮二異丁腈、偶氮雙二甲基戊腈、偶氮雙氰基戊酸鈉和20世紀80年代開發的偶氮脒鹽係列,如偶氮N-取代脒丙烷鹽酸鹽是一類競相開發的產品,它們的介入濃度為萬分之0.005-1,催化速率頎長,有助於生產相對分子質量高的產品,且溶於水,易於使役。

反相懸浮聚合法

聚丙烯酰胺是現下工業上最關緊的有機高分子絮凝劑之一,在工業上通常采用水溶液法,反向懸浮聚合法來世產聚丙烯酰胺。下邊來紹介一下反向懸浮聚合法生產聚丙烯酰胺的工藝。

反向懸浮聚合法是製作聚丙烯酰胺(PAM)微球的方今使役最廣泛、技術相對成熟的辦法。采用猛烈拌和將單體或單體混合物散布在媒介(媒介為有機溶劑)中,成為纖小顆粒再施行單體、導發劑、有機溶劑和散布安定劑的聚合。當聚合完成後,情節沸脫水、離合、幹燥可以達成微粒狀產品。反向懸浮聚合法達成的產品,固體質量分數>90百分之百,聚合率>95百分之百,單體殘留量<0.5百分之百,產品粒徑在10-500委靡之間,產品的水溶性優良。

該辦法因為工藝簡單,操作扼製便捷,聚合熱易於去除,聚合物易於離合、蕩滌、幹燥,產品純淨、平均、安定,容易實行工業化。不過反向懸浮聚合法在工業生產中也存在著問題,首先受拌和轉速的影響巨大,容易聚結,發生凝膠,共沸時體係不定,出水時間長等缺點。還有出品粒徑分布較寬,大量的有機溶劑使役,生產操作的安全,聚合成本太高等一係列端由以致反向懸浮聚合法在很少在國內用於生產聚丙烯酰胺。

現下海外主要采用化學法生產丙烯酰胺。早在20世紀60年代,美國氰胺企業和東洋三菱化成企業先後開發硫酸水合法生產丙烯酰胺的技術,實行了丙烯酰胺的工業化生產。到達20世紀70年代中期,東洋和美國同時開發了以銅為主的催化劑體係,建成直接水合法生產丙烯酰胺單體生產裝置,取代了硫酸水合法,被稱為丙烯酰胺第二代生產技術。 海外化學法生產丙烯酰胺兩個比較有代表性的技術:一是三菱企業懸浮床蟬聯催化生產工藝,產品為50百分之百的丙烯酰胺水溶液;二是美國Dow化學企業為代表的固定床蟬聯催化工藝技術,產品為25百分之百-30百分之百丙烯酰胺水溶液。這兩種生產工藝的並肩特點是采用丙烯腈催化水合法生產丙烯酰胺,丙烯腈轉化率高,無副產物,產質量量好,催化劑和原材料的耗費指標都較低,三廢排放量少。

水溶液聚合辦法:

丙烯酰胺水溶液聚合法是工業生產中采用的主要辦法。配方中單體溶液須經離子交換提。 純。反響媒介水應為去離子水,導發劑多采用過硫酸鹽與亞硫酸鹽組成的氧氣化一恢複導發劑 體係,以減低反響導發溫度。此外需加鏈轉移劑,常用的為異丙醇。為了消弭可能存在的金 屬離子的影響,必要時加人螯合劑乙二胺四乙酸(EDTA)。為了易於扼製反響溫度,單體 濃度通常低於25百分之百。

因為丙烯酰胺聚合反響熱高達82.8kJ/mol,聚合熱務必趁早導出,假如單體濃度為 25百分之百——30百分之百縱然在10c(=導發聚合,假如聚合熱不導出,則溶液溫度會半自動升漲到100'E,將 生成大量不溶物。故此熱傳導問題成為生產中的關鍵問題之一。

生產低相對分子質量產品時可在釜式反響器半中腰歇操作或多釜串聯蟬聯生產,夾套冷卻 保持反響溫度為20——25℃,轉化率達95百分之百——99百分之百。生產高相對分子質量產品時,因為產品 為凍膠狀,不得施行拌和,為了趁早導出反響熱,工業上采用在反響釜中將配方中的物料混 合平均後,迅即送入聚乙烯小袋中,將裝有反響物料的聚乙烯裝置水槽中施行冷卻反響。須 注意的是因為空氣中的氧氣有表麵化的阻聚效用,配製與加料務必在N中施行。使役過硫酸鹽 一亞硫酸鹽導發劑體係時,通常導發起始溫度為40百分之百,假如要求生產超高相對分子質量產品時導發溫度應低於20百分之百:。

因為單體不揮發,反響後不得破除,所以未反響單體將殘存於聚丙烯酰胺中,延長反響 時間,增長反響溫度雖可減低殘存單體量,但生產能力減低而且不溶物含量會增加。為了降 低殘存單體量有的工廠采用複合導發體係,由氧氣化一恢複導發劑與水溶性偶氮導發劑組成。 低溫條件下由氧氣化一恢複導發劑施展效用,後期當反響物料溫度升高後,使偶氮導發劑分解 進一步施展效用,此法生產的聚丙烯酰胺殘存單體量可低至0.02百分之百(氣相色譜法標定)。水溶性偶氮導發劑為4,4‘一偶氮雙一4一氰基戊酸、2,2’一偶氮雙一4一甲基丁腈硫酸鈉及2, 2‘一偶氮雙一2一脒基戊烷二鹽酸鹽等。